- Page d'accueil

- News

-

![]()

ENGINEERING MOTION. POWERED BY PEOPLE. BUILT FOR CUSTOMERS.

29.01.2026

-

![]()

Hautement dynamique – Notre axe CV spécialement conçu pour les applications verticales

25.11.2025

-

![]()

Actionneur électrique : les multitalents industriels de la fabrication moderne

14.11.2025

-

![]()

Salons 2025 – Venez découvrir nos innovations en direct !

30.10.2025

-

![]()

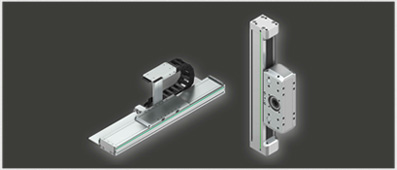

Guidage à rouleaux pour charges lourdes et vis à billes miniatures

22.09.2025

-

![]()

Précision et capacité de charge : la technologie d'entraînement HIWIN à l'EMO 2025

01.09.2025

-

![]()

Un concentré de puissance – Qu'est-ce qui rend l'actionneur électrique si particulier ?

11.08.2025

-

![]()

Nous établissons de nouvelles normes – Puissant. Précis. Électrique.

24.07.2025

-

![]()

Notre nouvel actionneur électrique – lancement du produit à l'automatica

24.06.2025

-

![]()

Certification ISO 2 pour nos axes à courroie dentée

09.06.2025

-

![]()

Découvrez le mouvement en direct – HIWIN présente une première mondiale à l'automatica

03.06.2025

-

![]()

Le portail en ligne HIWIN –

Des outils précis pour des mouvements individuels27.05.2025

-

![]()

2 en 1 : découpe et soudage au laser dans une seule machine

10.04.2025

-

![]()

Remarqué à la Foire de Hanovre – Nous avons une nouvelle présentation sur les salons

07.04.2025

-

![]()

Un véritable poids lourd –

HIWIN au salon de Hanovre 202526.03.2025

-

![]()

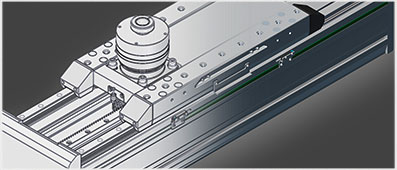

Axes renforcés: même sur de longues distances en porte-à-faux

18.03.2025

-

![]()

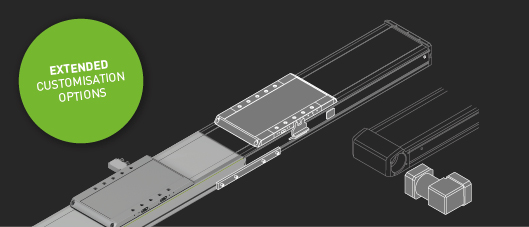

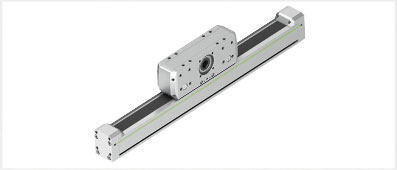

Axes linéaires et systèmes d'axes linéaires – Au-delà du standard personnalisé

10.03.2025

-

![]()

Des solutions d'avenir pour la technique de mouvement industrielle

01.03.2025

-

![]()

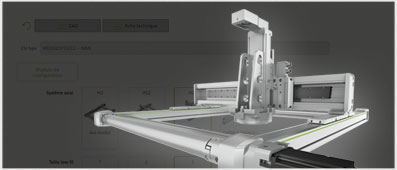

Outil de dimensionnement – dimensionner et concevoir des axes (en acier)

13.02.2025

-

![]()

Réducteurs elliptiques DATORKER® avec protection anticorrosion en option

31.01.2025

-

![]()

Rigide en torsion – les axes renforcés déplacent les charges les plus lourdes

19.01.2025

-

![]()

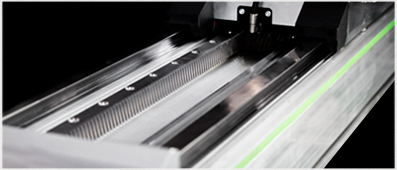

La technique linéaire avec une longueur de course de plus de 40 m est installée dans une chaîne de production XXL

28.11.2024

-

![]()

Technique d'entraînement pour l'automatisation

HIWIN au salon sps 202424.10.2024

-

![]()

L'intralogistique rendue plus efficace – Technologie linéaire dans les robots collaboratifs

03.10.2024

-

![]()

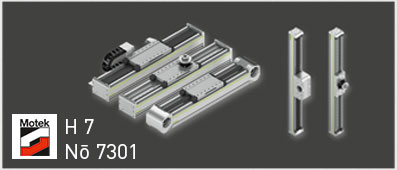

Plus long, plus fort, plus lourd -

HIWIN à la Motek 202410.09.2024

-

![]()

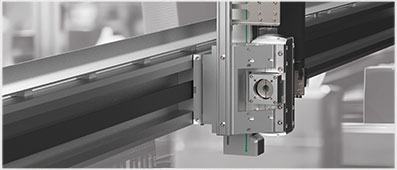

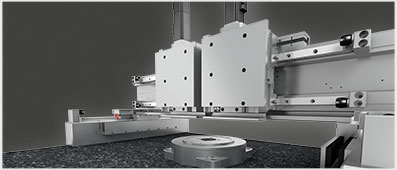

Système d'axes pour une mise à disposition optimisée des outils

07.08.2024

-

![]()

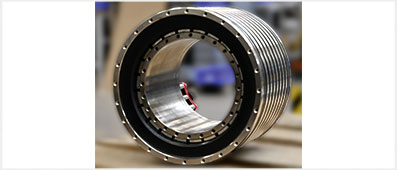

Reducteurs elliptiques ultra puissants – DATORKER® Heavy Load

15.07.2024

-

![]()

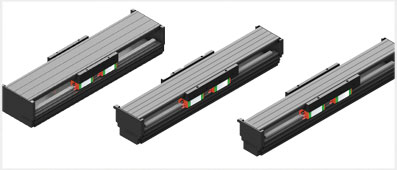

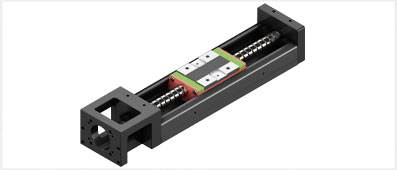

Rapidement en mouvement – Systèmes de précision modulaires

21.06.2024

-

![]()

Nous élargissons notre portefeuille d'axes pour les applications lourdes

12.06.2024

-

![]()

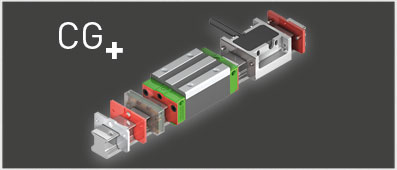

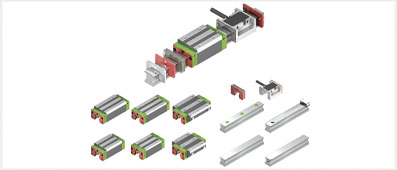

Guidages sur rails profilés CG avec un large éventail d'options

05.06.2024

-

![]()

Systèmes de précision – la pièce maîtresse assure la précision

23.04.2024

-

![]()

Protection améliorée contre la corrosion –

Guidages sur rail profilé HIRES03.04.2024

-

![]()

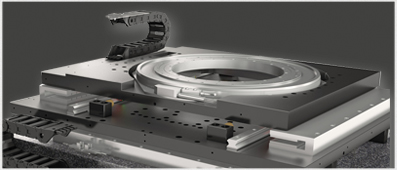

Découvrir les plateaux à mouvements croisés et les systèmes gantry en direct

HIWIN au salon HMI 202427.03.2024

-

![]()

Functional Safety Encoder et nouvelles tailles de construction compactes

19.03.2024

-

![]()

Nouvelles classes de performances pour variateurs et servomoteurs

06.03.2024

-

![]()

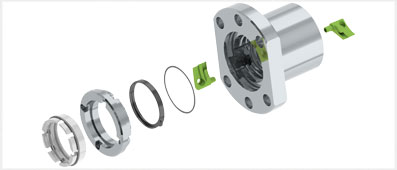

Ball Spline - trois types de mouvement dans un seul entraînement

13.12.2023

-

![]()

Des composants standards pour un système de précision spécifique aux clients

14.11.2023

-

![]()

Outils numériques - la méthode la plus rapide vers la technique d’entraînement

24.10.2023

-

![]()

Systèmes prêts au raccordement –

Nous proposons un standard individuel18.10.2023

-

![]()

Notre réducteur elliptique DATORKER® –

l’alternative sur le marché02.10.2023

-

![]()

Technologie de production intelligente -

HIWIN au salon EMO 202308.09.2023

-

![]()

500 employés l’année du jubilé – 19 nouveaux apprentis

06.09.2023

-

![]()

Technique Dispensing modulaire – spécifique au client et prête au montage

01.09.2023

-

![]()

Comment des robots simulent le comportement humain à 22,5 mètres

29.08.2023

-

![]()

Forces d’avance élevées sur un espace réduit - Encore plus de concentrés de puissance

22.06.2023

-

![]()

30 YEARS IN MOTION

Nous célébrons notre anniversaire15.06.2023

-

![]()

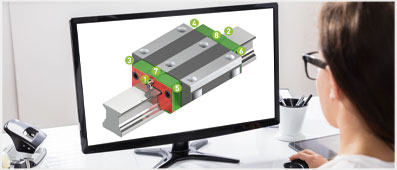

Notre outil de conception pour les guidages sur rail profilé

15.05.2023

-

![]()

Nous créons des perspectives d'avenir

11.05.2023

-

![]()

Travail des extrémités individuel rapide

08.05.2023

-

![]()

Nous agrandissons notre gamme DATORKER®

02.05.2023

-

![]()

Variateur ED1 désormais avec interface PROFINET

26.04.2023

-

![]()

Axes linéaires HT-L et HC-B avec nouvelle largeur de profil

18.04.2023

-

![]()

Mesure de la planéité et du contour dans une nouvelle dimension

08.03.2023

-

![]()

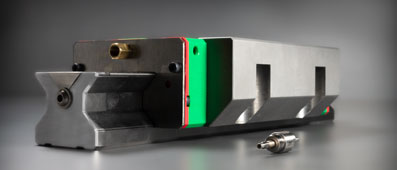

Nouveaux accessoires pour nos moteurs linéaires refroidis à l’eau

29.11.2022

-

![]()

Fascinant et séduisant : Notre robot sur axes

14.09.2022

-

![]()

Maintenant également pour les charges importantes - nous compétons la série PGC intelligente

20.07.2022

-

![]()

Précision maximale – Axe à moteur linéaire pour améliorer la productivité

06.07.2022

-

![]()

Compactes et performantes – Nouvelles tailles pour les axes de précision LMSSA

22.06.2022

-

![]()

Une association de génie – Notre nouveau portail en ligne HSL

08.06.2022

-

![]()

Le multitalent intelligent – La navette de transport sans conducteur FS400 de Neumaier Industry

24.05.2022

-

![]()

Précision au niveau du levage et de la rotation – Nos Ball Splines de la série FB

11.05.2022

-

![]()

Le cobot en plein essor – Notre « Kit 7e axe » également pour Techman Robots

27.04.2022

-

![]()

Appareils de mesure sur axe – Mesure de l’épaisseur laser avec MESACON Messelektronik

04.04.2022

-

![]()

80 000 pour les victimes des inondations – nous soutenons la communauté de communes Altenahr

01.02.2022

-

![]()

Prendre l’innovation en main – Eckerle effectue des pressages de précision

18.10.2021

-

![]()

De nombreux avantages associés intelligemment – Notre guidage à rouleaux maintenant également avec bande de recouvrement

07.10.2021

-

![]()

Lubrification simplifiée – Bloc de lubrification à long terme pour la série miniature

16.09.2021

-

![]()

Guidages miniatures avec largeur de rail 2 et 3 mm

16.09.2021

-

![]()

Plus de performance – Nos nouveaux moteurs couples TM-2

02.09.2021

-

![]()

Lorsque la précision rencontre l’endurance – Notre nouvel axe linéaire motorisé LMSSA

27.08.2021

-

![]()

La nouvelle génération – Nous présentons notre amplificateur ED1

12.08.2021

-

![]()

Plus de vapeur dans la chaudière du configurateur – Mise à jour des performances de nos configurateurs

29.07.2021

-

![]()

Le chemin le plus simple vers la technique d’entraînement linéaire – Nos outils de dimensionnement

08.07.2021

-

![]()

Notre nouveau configurateur de raccord de lubrification

10.06.2021

-

![]()

Garder l’essentiel à l'œil – Nos fiches techniques

27.05.2021

-

![]()

Compact et précis – Engrenage d’arbre DATORKER® de HIWIN

17.03.2021

-

![]()

Ce qui compte vraiment pour les cobots - HIWIN et Universal Robots en partenariat

09.03.2021

-

![]()

Un système de transport sans conducteur crée des perspectives d'avenir

09.12.2020

-

![]()

König, un roi parmi les acteurs de l’automatisation

30.11.2020

-

![]()

Système trois axes flexible HS3 de HIWIN – Standardisé, et pourtant individualisé

04.11.2020

-

![]()

Précis, astucieux et sans maintenance: Le pack modulaire « sans souci » parmi les guidages linéaires

01.10.2020

-

![]()

Polyvalent et robuste: Des propriétés de synchronisation optimisées grâce au nouvel axe linéaire

09.07.2020

-

![]()

Être proche de ses clients, en ligne aussi : Le nouveau portail en ligne de HIWIN

24.06.2020

-

![]()

Un robot HIWIN sur axes

01.06.2020

-

![]()

Plus qu’un preneur-placeur : production et montage de robots HIWIN

01.02.2020

-

![]()

Agrandissement de la gamme d’axes HX : ils existent désormais au format vertical

01.12.2019

-

![]()

Un système de paliers simplifié : les roulements à rouleaux croisés, une solution idéale si l'espace vient à manquer

01.11.2019

-

![]()

Précision absolue avec les axes linéaires LMX – Ajustage des systèmes de positionnement

01.09.2019

-

![]()

Une combinaison d’axes personnalisée: Obtenir des plateaux à mouvements croisés et systèmes multi-axiaux en toute simplicité

01.08.2019

-

![]()

Une durée de vie 100 % plus longue, une vitesse doublement plus élevée: Nouvelle génération d'écrous simples à bride

01.07.2019

_170x396,667px_rgb_V02/News-Kachel-PM-PM-4-EA-Anwendungegebiete-170x396-667px-rgb-V02.jpg)

_170x396,667px_rgb/News-Kachel-PM-3-EA-USP-170x396-667px-rgb.jpg)

_170x396,667px_rgb_003.1/News-Kachel-PM-2-EA-Funktion-170x396-667px-rgb-003.1.jpg)

_170x396,667px_rgb/News-Kachel-PM-EA-Allgemein-170x396-667px-rgb.jpg)